В мире, где электромобили мчатся к доминированию на дорогах, безопасность батареи — это не просто опция, а вопрос выживания. Представьте: ваша Tesla Model 3 или Volkswagen ID.4 несётся по шоссе, и вдруг — ба-бах! — столкновение. Что если обломок асфальта или чья-то неосторожность решит пробраться к сердцу машины? Немецкая компания Rochling, ветеран автопрома с более чем вековой историей, только что объявила о новом оружии в этой битве: производство интрузионных защитных пластин для EV-платформ стартует в 2027 году. И это не просто железо — это лёгкие, умные композиты, которые обещают сделать электрокары ещё надёжнее и экологичнее. А европейские гиганты уже в деле, расширяя партнёрства, чтобы оснастить свои модели этим ноу-хау.

От стальных барьеров к композитовому будущему

Давайте на минутку заглянем в прошлое, чтобы понять, насколько это прорыв. Ещё в начале 2010-х, когда электромобили вроде Nissan Leaf только-только осваивали дороги, защита батарей была примитивной: толстые стальные или алюминиевые плиты, которые добавляли вес и снижали запас хода. Помните те первые скандалы с пожарами в EV? В 2013 году Chevrolet Volt из GM пережил оглушительный инцидент — после краш-теста батарея загорелась, что заставило всех задуматься о "вторжениях" в уязвимые зоны. С тех пор индустрия эволюционировала: стандарты вроде тех, что устанавливает NHTSA в США или Euro NCAP в Европе, требуют не просто прочности, а баланса между защитой и эффективностью. Rochling, основанная в 1822 году как производитель пластиков и композитов, давно перешла от простых деталей к high-tech. Их опыт в термопластиках — это не вчерашний день; компания уже поставляет материалы для аэрокосмической отрасли, где каждый грамм на счету.

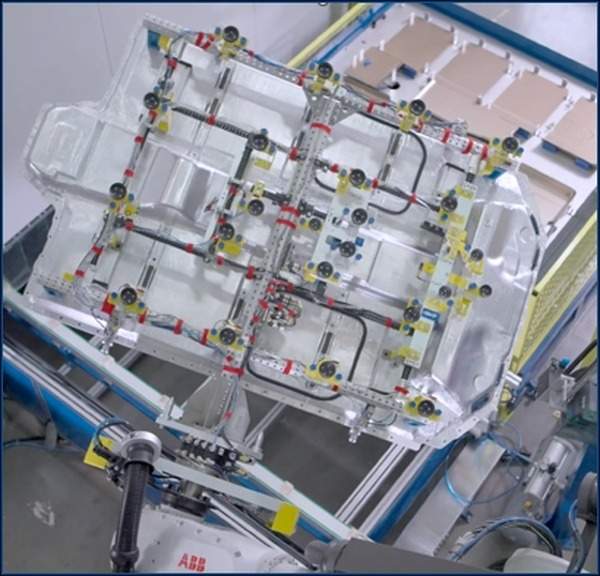

Новая пластина — это сэндвич из термопластичных композитов с непрерывными стекловолоконными лентами (UD-ленты), который сочетает в себе несколько суперсил. Во-первых, физическая барьер: она отбивает вторжения, предотвращая прямой контакт с батареей во время аварии. Лёгкость? О да, эти щиты весят заметно меньше металлических аналогов — на 30-50% легче, по данным аналогичных разработок в отрасли. Это значит, что электромобили вроде будущих платформ от BMW или Mercedes смогут проехать дальше на одном заряде, не жертвуя безопасностью. Ирония в том, что в эпоху, когда все гонятся за "нулевыми выбросами", добавлять тонны металла — это как диета с пончиками. Rochling предлагает умный выход: композиты снижают вес, а заодно и энергозатраты на производство, которые на 40% ниже, чем у стали или алюминия.

Тепло в деле: изоляция и экология на страже

Но подождите, это ещё не всё. Термопластичная основа даёт бонус в виде отличной теплоизоляции — батарея остаётся в стабильной температуре, что критично для литий-ионных ячеек. Вспомните проблемы с тепловым разгоном: в 2019 году Audi e-tron пришлось отзывать машины из-за риска перегрева. Такие пластины минимизируют это, продлевая жизнь батареи и снижая риски. А экологический аспект? Производство композитов жрёт меньше энергии, а лёгкость снижает CO2 на этапе эксплуатации. По расчётам из отчётов Международного энергетического агентства (IEA), каждый килограмм сэкономленного веса в EV может сократить выбросы на 0,5 кг CO2 за 200 тысяч километров пробега. Rochling не просто продаёт детали — они инвестируют в зелёное будущее, где электромобили станут не только быстрыми, но и умными стражами планеты.

С партнёрствами европейских автопроизводителей — тех самых, кто доминирует в премиум-сегменте, — эти пластины окажутся под капотами нескольких популярных моделей к концу десятилетия. Это не фантастика: Rochling уже уверена, что технология завоюет рынок. В конце концов, в мире, где электромобили эволюционируют быстрее, чем вирусы, такие инновации — как timely апгрейд для всей индустрии. Ждём 2027-го с нетерпением: может, наконец, EV перестанут быть просто модными игрушками и станут настоящими крепостями на колёсах?