В мире, где автомобили эволюционируют быстрее, чем пробки в мегаполисах, компания Materialise, лидер в софте для аддитивного производства (AM), только что объявила о своей новой стратегии CO-AM. Это не просто обновление – это шаг к автоматизации рабочих процессов, которая сделает производство запчастей и прототипов таким же плавным, как езда на электрокаре по гладкому шоссе. Представьте: вместо того чтобы инженеры часами ковырялись в чертежах, системы сами оптимизируют всё от дизайна до финальной детали. Ирония в том, что в эпоху, когда мы жалуемся на "роботов, крадущих рабочие места", эти роботы теперь печатают нам новые машины.

История 3D-печати в автомобильной индустрии уходит корнями в 1980-е, когда Ford экспериментировал с первыми стереолитографическими принтерами для создания прототипов. К 1990-м General Motors уже использовала технологию для быстрого производства форм, сокращая время на разработку с месяцев до недель. Сегодня аддитивное производство – это не экзотика: BMW печатает индивидуальные компоненты для своих M-серий, а Airbus интегрирует 3D-детали в фюзеляжи самолетов, которые, кстати, тоже влияют на автопром через поставки. По данным Wohlers Associates, глобальный рынок AM в 2023 году превысил 20 миллиардов долларов, с автомобилями как одним из ключевых драйверов – от кастомных интерьеров Tesla до легких кузовных элементов у Koenigsegg. Materialise, с ее 30-летним опытом, теперь толкает эту волну дальше, отвечая на растущий спрос на interoperabilitет – чтобы разные системы не ссорились, как политики на дебатах.

Три лица CO-AM: от малого бизнеса до глобальных гигантов

Сердце стратегии – три решения, адаптированные под разные нужды. CO-AM Professional идеален для малого и среднего производства, где тираж мал, а разнообразие велико. Оно автоматизирует workflow, обеспечивает traceability (отслеживаемость) и создает "единственный источник правды" для команды. Представьте: дизайнеры в гараже стартапа печатают прототипы для электромобиля, и всё синхронизировано без email-хаоса. Иронично, но в мире, где мы потеряли счет обновлениям ПО в смартфонах, такие инструменты спасут от нервного срыва в автосервисах.

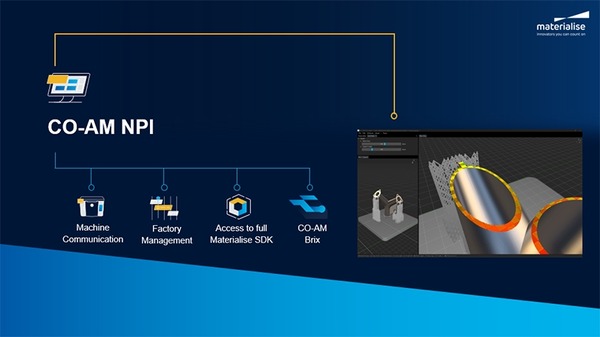

CO-AM NPI фокусируется на New Product Introduction – запуске новых деталей для серийного производства. Оно ускоряет оптимизацию печати, улучшает качество, укорачивает время и режет затраты. Для автопроизводителей это значит быстрее выводить на рынок гибкие компоненты, как те, что используются в подвесках или аэродинамических элементах. А CO-AM Enterprise – это уже для больших мальчиков: полная интеграция с ERP-системами, управление заказами и исполнением. Оно гарантирует reproducibility и compliance в глобальных цепочках, что критично для компаний вроде Volkswagen, борющихся с регуляциями по экологии и безопасности.

Технологии под капотом: Brix и Build Platform

Что делает CO-AM реальностью? Новые инструменты, конечно. CO-AM Brix – это low-code платформа с 800+ алгоритмами в node-based интерфейсе, где автоматизация собирается как Lego. А CO-AM Build Platform – облачный визуальный редактор для редактирования частей и процессов на лету. Плюс, следующий Build Processor теперь полностью открыт и модулен: вставляйте любые инструменты, как апгрейдите двигатель в тюнингованном родстере. Materialise даже делится открытым domain model с партнерами, чтобы вся индустрия говорила на одном языке. Это как если бы все автобренды договорились о едином стандарте зарядки – мечта, ставшая реальностью.

В итоге, стратегия CO-AM – это не просто софт, а мост к будущему, где 3D-печать станет неотъемлемой частью автопрома. На Formnext 2025 в Франкфурте Materialise покажет демо расширенного экосистемы, и мы с нетерпением ждем, как это скажется на дизайне завтрашних седанов и кроссоверов. Ведь в гонке за инновациями, где каждый грамм и секунда на счету, такая автоматизация – как турбонаддув для всей отрасли. А ирония? Пока мы спорим о том, кто быстрее – бензин или электричество, – 3D-принтеры уже печатают ответ.