В мире, где автомобили всё больше напоминают умные гаджеты на колёсах, а пластик — это не просто "дешёвый материал для бамперов", а ключевой элемент высоких технологий, Sony вместе с Mitsubishi Corporation и дюжиной других тяжеловесов только что объявила о прорыве. Представьте: глобальная цепочка поставок возобновляемого пластика, которая растянулась через пять стран и регионов, и всё это для производства материалов, достойных аудио-визуальных шедевров Sony. Звучит как сюжет sci-fi, но на деле — реальный шаг к тому, чтобы наши любимые устройства (и, возможно, будущие автоэкраны) не жрали нефть, как бензиновые монстры прошлого века.

Давайте на минутку нырнём в историю. Пластик ворвался в автомобильную индустрию в 1940-х, когда DuPont представил нейлон для шин и покрытий — революция, которая сделала машины легче и дешевле. К 1970-м полимеры уже составляли до 50% веса среднестатистического седана, по данным Американского химического общества. Но цена? Зависимость от ископаемых: каждый год автоиндустрия сжигает миллиарды тонн нефти на производство. А теперь, в эпоху электромобилей вроде Tesla Model 3 или Toyota bZ4X, где пластик не просто декор, а носитель электроники, проблема усугубилась. Высокотехнологичные детали требуют идеальной огнестойкости, оптической чистоты — и вот тут-то традиционный переработанный пластик пасует. Он либо не дотягивает по качеству, либо цепочка поставок превращается в лабиринт, где углеродный след растёт, как пробки в Токио.

Как 14 компаний сломали систему

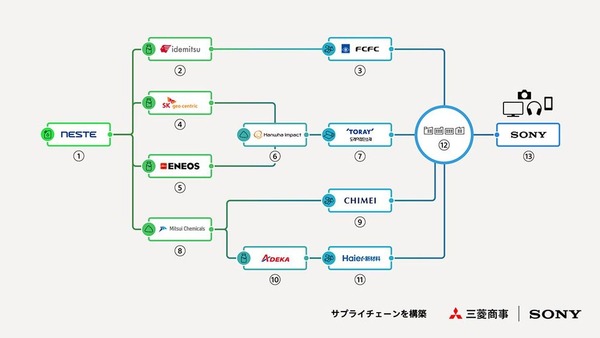

В коалицию вошли не только Sony и Mitsubishi, но и ENEOS, Idemitsu Kosan, Mitsui Chemicals, Toray — игроки, чьи имена мелькают в спецификациях японских хэтчбеков и гибридов. Они построили первую в мире цепочку для "renewable plastic" — материала на основе биомассы, который масс-балансируется (то есть, смешивается с традиционным, но отслеживается по "зелёности"). Это не просто замена: пластик сохраняет все свойства virgin-материала, но без вины перед планетой. Sony планирует внедрить его в свои AV-продукты глобально, а заодно и визуализировать весь путь от сырья до готового гаджета. Результат? Прозрачный контроль GHG-выбросов — тех самых парниковых газов, которые заставляют климатологов потеть больше, чем механиков в жару.

Ирония в том, что пока автопроизводители вроде Volkswagen или Ford бьются над биоразлагаемыми сиденьями (вспомним их эксперименты с кокосовым волокном в Golf), эта цепочка может стать шаблоном для всей индустрии. Ведь в современном кроссовере пластик — это не только кузов, но и панели приборов с интегрированными экранами Sony. По данным Международного энергетического агентства, пластиковое производство ответствено за 3,4% глобальных выбросов CO2 — цифра, которая растёт с каждым новым электромобилем. А здесь, благодаря mass balance, компании смогут хвастаться реальными сокращениями, а не просто зелёными логотипами на капоте.

Будущее без компромиссов: от гаджетов к гаражу

Этот проект — часть инициативы Sony и Mitsubishi "Creating NEW from reNEWable materials", где цель амбициозна: ноль virgin-пластика из ископаемых. Звучит утопично? Возможно, но факты на стороне оптимистов. Аналогичные цепочки уже тестируют в Европе: BASF и партнеры по RE100 снижают углерод на 20-30% в полимерах. В авто-сфере Mitsubishi Motors, сестра Mitsubishi Corporation, уже использует био-пластик в интерьерах Outlander PHEV. А Sony? Их экраны в BMW iDrive или Mercedes MBUX — следующий фронт.

В итоге, эта коалиция не просто спасает планету — она делает её производство sexy. Представьте: ваш будущий электрокар с дашбордом из "зелёного" пластика, который не уступает по блеску, но выигрывает по совести. Конечно, цепочки поставок всё ещё сложны, как трафик в час пик, но теперь с GPS для экологии. Автоиндустрия, бери пример: зелёный пластик — это не модный тренд, а билет в завтрашний день. И кто знает, может, скоро и шины станут из водорослей?