В мире, где грузовики сами паркуются, а роботы собирают посылки быстрее, чем вы скажете "доставка", японские гиганты Mitsubishi Heavy Industries и Kirin решили не отставать. Они только что завершили совместную демонстрацию, которая превращает скучный склад напитков в сцену из sci-fi фильма. Представьте: беспилотные вилочные погрузчики, оснащенные системой ΣSynX, ловко маневрируют между ящиками с пивом и соком, без единого крика "Эй, осторожно!" от оператора. Это не просто техно-игрушки – это шаг к тому, чтобы логистика стала такой же умной, как ваш смартфон, который напоминает о кофе-брейке.

Демонстрация проходила в реальных условиях: на базе Yokohama Hardtech Hub в порту Йокогама и в филиале Kirin Group Logistics в Западном Нагое. С августа 2024 года команды тестировали новый тип беспилотного погрузчика, который не только ездит сам по себе, но и адаптируется к хаосу склада. Если грузы нужно переставить – он переставит. Если маршрут заблокирован – найдет обход. А безопасность? Робот вежливо тормозит перед людьми, словно идеальный джентльмен на светофоре. Ирония в том, что эти машины учатся на опыте людей, копируя их трюки, но без усталости после смены или кофеинового передоза.

От ручного труда к роботизированному балету

Чтобы понять, почему это круто, вернемся в историю. Автоматизация складов в Японии – не новинка. Еще в 1980-х годах Toyota и другие автогиганты внедряли роботов на конвейерах, чтобы собирать Prius и Camry без ошибок. Mitsubishi Heavy Industries, известная своими реактивными двигателями и кораблями, давно диверсифицировала бизнес в робототехнику. Их ΣSynX – это платформа, которая связывает датчики, ИИ и механику в единую систему, делая машины "умными" в прямом смысле. А Kirin, пивовар с вековой историей (основана в 1885 году, когда Япония только осваивала индустриализацию), видит в этом способ сэкономить на логистике. Ведь в эпоху "2024 года проблемы" – так японцы называют дефицит водителей и строгие правила труда – ручной разгрузки грузовиков становится роскошью.

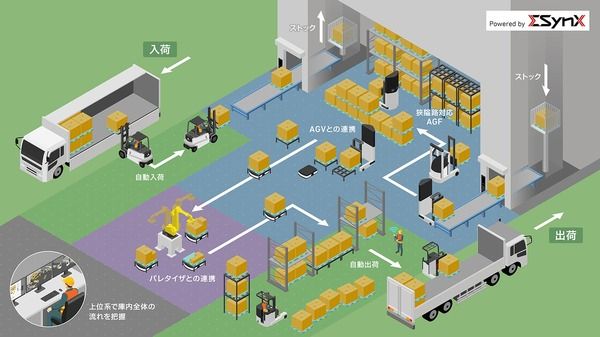

В демонстрации протестировали весь цикл: от выгрузки с трака до хранения и погрузки обратно. Роботы справились, доказав, что могут сократить время ожидания водителей и минимизировать ошибки. Для сравнения: в США Amazon уже использует тысячи роботов Kiva на складах, перемещая полки вместо людей, и это снижает затраты на 20-30%. В Японии подход похож, но с акцентом на "человеко-машинное сотрудничество" – роботы не вытесняют, а помогают. Mitsubishi планирует интегрировать это в три ключевых области: пикинг, вход/выход товаров и работу с грузовиками. Кстати, их автоматическая система пикинга уже запустилась в декабре 2024 года на складе Kirin в Эбина, Канагаве. Результат? Эффективность выросла, а рабочие места стали чище и безопаснее.

Но давайте добавим иронии: пока роботы жонглируют ящиками с Kirin Ichiban Shibori, люди могут наконец-то сосредоточиться на креативе – разрабатывать новые вкусы или просто наслаждаться перерывом. Это напоминает эволюцию автопрома: от Ford Model T, где рабочие вкалывали по 12 часов, к современным заводам Tesla, где роботы собирают Cybertruck, а инженеры думают о Марсе. Mitsubishi Heavy Industries не останавливается – они обещают расширить ΣSynX на всю логистику, решая глобальные боли вроде нехватки персонала. В Европе, например, DHL тестирует похожие автономные погрузчики от STILL, а в Китае Alibaba автоматизирует гигантские хабы. Япония же лидирует в точности: их роботы ошибаются реже, чем средний водитель в пробке Токио.

В итоге, эта демонстрация – не просто техно-шоу, а реальный вклад в будущее. Когда пиво прибывает вовремя, а водители грузовиков не ждут часами, вся цепочка – от завода до полки в магазине – ускоряется. Mitsubishi и Kirin показывают: автоматизация – это не угроза, а умный апгрейд. А мы, автолюбители, ждем, когда такая же ΣSynX окажется в наших гаражах, помогая чинить колеса без лишних усилий. Кто знает, может, скоро роботы и за руль сядут?