В мире, где электромобили мчатся вперед быстрее, чем пробки в мегаполисах, а традиционные двигатели все еще цепляются за жизнь, медь остается тихим героем. Эта скромная красная металлическая нить пронизывает провода, радиаторы и шины, обеспечивая, чтобы ваш Toyota Prius не превратился в бесполезный кусок железа. Но вот ирония: медь, королева проводимости, часто оказывается настоящим тираном в производстве. Ее лазерная обработка — это как танец на минном поле: свет отражается, металл деформируется, а сроки растягиваются до абсурда. И вот, Misumi Group, японский гигант в мире механических компонентов, решил, что пора положить конец этому цирку. 17 ноября они объявили о запуске автоматической оценки для медных материалов в своей AI-платформе meviy. Теперь чистая медь, латунь и желтая медь поддаются цифровому волшебству, обещая автопроизводителям части на блюдечке — и всего за пару дней.

Медь в автомобилях: от паровых экипажей к Tesla

Чтобы понять, почему этот шаг Misumi — не просто техническая мелочь, а настоящий прорыв, давайте заглянем в историю. Медь сопровождает автомобили с их колыбели. В 1886 году, когда Карл Бенц собрал свой знаменитый Patent-Motorwagen, медные трубы уже охлаждали двигатель, предотвращая перегрев в эпоху, когда "электромобиль" звучало как научная фантастика. К 1920-м годам, с расцветом массового автопрома, медь стала неотъемлемой: в радиаторах Ford Model T она рассеивала тепло, а в проводке обеспечивала искру для миллионов моторов. Сегодня ситуация еще драматичнее. Средний бензиновый автомобиль несет на борту около 20 килограммов меди — от генераторов до тормозных систем. А в электромобилях, таких как Tesla Model 3 или Hyundai Ioniq 5, этот показатель взлетает до 80 кг. Почему? Потому что медь — чемпион по теплопроводности и электропроводности. В батареях EV она формирует шины (busbars), по которым ток мчится с эффективностью молнии, минимизируя потери энергии.

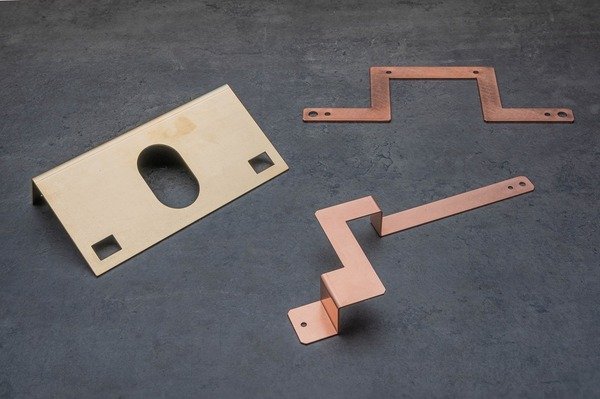

Но вот где подвох: чистая медь (C1020 или C1100) капризна, как примадонна. При лазерной резке она отражает луч, рискуя расплавиться или пожелтеть, что приводит к браку. Латунь и желтая медь (C2801P), сплавы с цинком, проще в деле — они устойчивы к коррозии и идеальны для защитных покрытий в сварочном оборудовании или деталей подвески. Однако и они требуют мастерства: немногие фабрики берутся за такие заказы, и ожидание может затянуться на месяцы. Автопроизводители, особенно в эпоху just-in-time, от этого стонут. Вспомните кризисы поставок чипов — теперь представьте то же самое с медными шинами для электробатарей. Misumi, услышав хор жалоб от клиентов в авто-, электро- и промышленных отраслях, решил вмешаться.

Meviy: AI, которая укрощает металл

Платформа meviy — это не просто сайт для заказа деталей, а полноценный цифровой экосистема, где 3D-модели загружаются, AI мгновенно рассчитывает стоимость, а производство стартует в считанные часы. Запущенная Misumi несколько лет назад, она уже коронуется как лидер в Японии — четыре года подряд номер один по доле рынка, плюс престижная награда от премьер-министра за вклад в производительность. Теперь, с поддержкой медных материалов, meviy расширяет горизонты. Ранее латунь и медь обрабатывали только для простых шайб, но теперь полная линейка листового металла — от busbars для электромобилей до корпусов для сенсоров в автономных системах.

Что изменилось? Misumi усилили производство, стандартизировали процессы — и вуаля! Качество стабильно, как швейцарские часы, а минимальный срок поставки — всего два дня. Для сравнения: раньше на медные детали уходили недели, если не месяцы, особенно при срочных изменениях в дизайне. Теперь инженер может загрузить модель новой шины для батареи в Volkswagen ID.4, получить报价 за минуты и получить деталь на конвейер, не прерывая ритм. Ирония в том, что в мире, где электромобили обещают нулевые выбросы, медь помогает сократить отходы от брака и простоев. Это не только экономит деньги — по оценкам, meviy режет время на 90% традиционных закупок, — но и ускоряет переход к зеленым технологиям.

В итоге, запуск медных материалов в meviy — это сигнал для всей отрасли: будущее производства не в потных цехах, а в умных алгоритмах. Автопроизводители от Detroit до Tokyo вздохнут с облегчением, а мы, энтузиасты, получим более надежные машины. Ведь в конце концов, без меди даже самый крутой электрокар — просто красивый электромагнит на колесах.